| |

| 太陽能電池與組件 |

Solar Cell and module |

| 硅太陽能電池 |

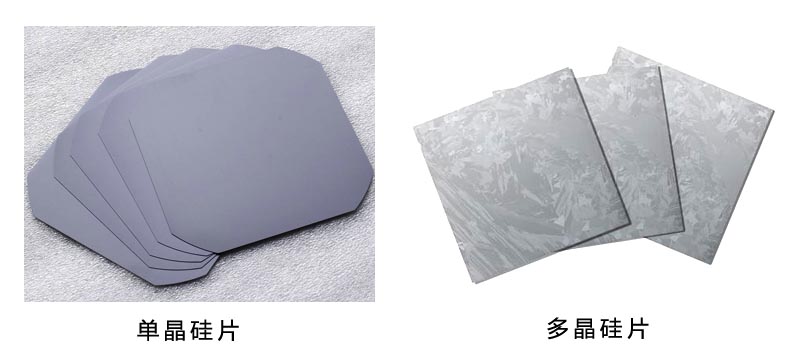

硅太陽能電池采用硅晶體薄片制作,片厚約0.2mm,硅晶體薄片的尺寸一般為156mm×156mm(6英寸)或125mm×125mm(5英寸)。圖1是單晶硅與多晶硅晶體薄片的照片(照片來自網(wǎng)絡(luò)),左圖是6英寸的單晶硅片,右圖是5英寸的多晶硅片。 |

圖1--單晶硅與多晶硅片(照片來自網(wǎng)絡(luò)) |

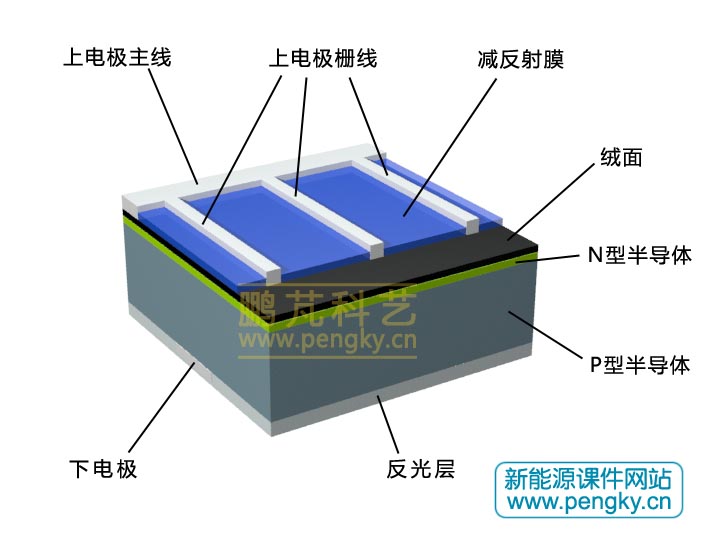

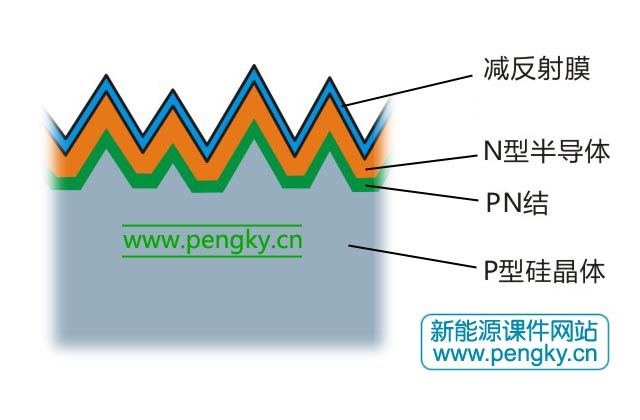

在硅晶體薄片表面制作PN結(jié),在上下表面做電極構(gòu)成太陽能電池。圖2是硅太陽能電池的結(jié)構(gòu)示意圖,該圖顯示的僅是硅太陽能電池的一小塊截體。電池主體是PN結(jié),為了防止硅晶體薄片對(duì)太陽光產(chǎn)生反射,把上表面制成無反射的絨面;為進(jìn)一步減小反射,在上面還要敷一層透明的減反射膜;在電池上表面有電極線與N型半導(dǎo)體連接,在電池下表面有電極線與P型半導(dǎo)體連接。為了清晰顯示層次,圖中對(duì)N型半導(dǎo)體、絨面、減反射膜的厚度進(jìn)行了放大,實(shí)際是很薄的。 |

圖2--硅太陽電池的結(jié)構(gòu)示意圖 |

制作太陽能電池的硅晶體為摻雜3價(jià)硼的P型半導(dǎo)體,主要制作流程是: 1. 拋光清洗 ?

對(duì)硅片表面進(jìn)行化學(xué)拋光并進(jìn)行清洗。我們把朝向太陽的一面稱為上表面,把背向太陽的一面稱為下表面。 2. 制作絨面?

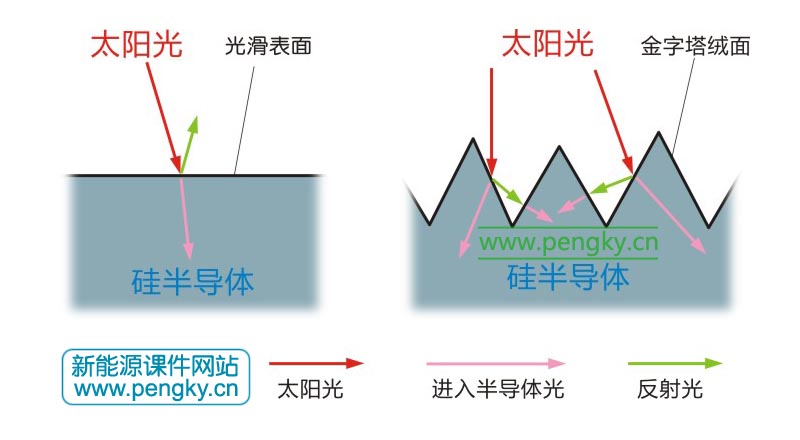

光滑的硅晶體薄片表面會(huì)反射掉部分太陽光,見圖3左圖,為了防止對(duì)太陽光產(chǎn)生反射,要在薄片上表面用化學(xué)腐蝕生成凸凹面,凸凹面好像無數(shù)的金字塔排列在一起,使太陽光盡量射入硅晶體,見圖3右圖。只是這些金字塔非常細(xì)微,高約10μm,可使硅晶體薄片上表面反射大大減少,較全面的吸收太陽光。 |

圖3--金字塔絨面減少太陽光的反射 |

| 3. 擴(kuò)散制結(jié)

在P型硅晶體薄片的絨面上表面擴(kuò)散5價(jià)的磷,在絨面下生成0.3至0.5μm深的N型半導(dǎo)體,這樣,在硅晶體薄片的上表面是N型半導(dǎo)體,在硅晶體薄片的下表面是P型半導(dǎo)體,交界面附近就是PN結(jié),見圖4。 4. 刻蝕去邊?

為防止上下表面短路,必須把硅晶體薄片周邊因制結(jié)生成的擴(kuò)散層去除。同時(shí)還要去除在硅片表面因擴(kuò)散生成的磷硅玻璃與氧化物殘跡。 5. 制作減反射膜?

雖有絨面,但仍有經(jīng)過二次或三次反射出去的太陽光,為進(jìn)一步減少對(duì)光線的反射,還要在上表面沉積一層減反射薄膜,成分主要是和Si3N4(氮化硅)或TiO2(氧化鈦),生成藍(lán)色透明薄膜,膜厚為75nm至80nm,見圖4。 |

圖4--硅太陽電池的上表面結(jié)構(gòu)示意圖 |

| 6. 制作上下電極 ?

在上下表面制作連接外電路的電極,上電極要盡量減少對(duì)射入光線的遮擋,使用多根細(xì)線(柵線)把電流匯集到較粗的引出線(主線),上電極線主要采用銀漿絲網(wǎng)印刷的方法制作。下電極用銀鋁漿絲網(wǎng)印刷寬的母線,然后再在整片上印一層鋁漿做反射層,把穿透過來的光子反射回去。

為了使銀、鋁漿電極與硅材料完全緊密接觸,還需通過燒結(jié)過程,燒結(jié)使雙方材料表面的原子相互融入,特別是可以燒穿減反射膜,使上電極與硅半導(dǎo)體緊密接觸。

下面是硅太陽能電池制作主要流程動(dòng)畫。 |

|

| 硅太陽能電池制作主要流程動(dòng)畫 |

|

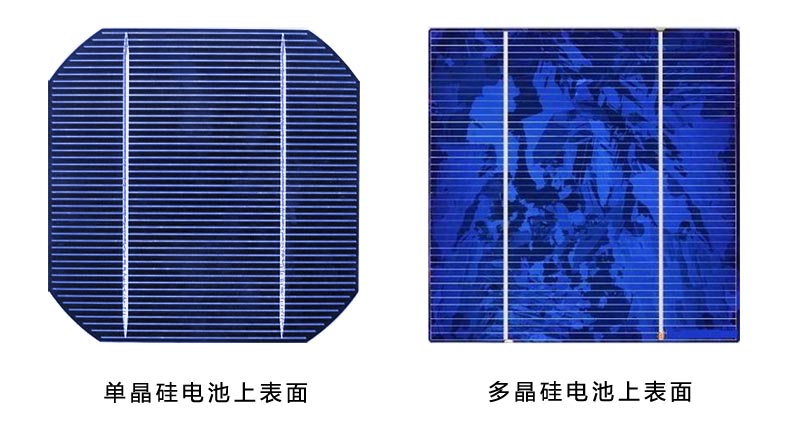

| 圖5是單片單晶硅太陽能電池與多晶硅太陽能電池圖片,電池片上橫的細(xì)線是柵線,豎的粗線是主線。 |

圖5--硅太陽電池片(照片來自網(wǎng)絡(luò)) |

太陽能電池的每一個(gè)生產(chǎn)環(huán)節(jié)都要進(jìn)行嚴(yán)格的質(zhì)量檢查,不讓有缺陷的產(chǎn)品進(jìn)入下個(gè)生產(chǎn)環(huán)節(jié),太陽能電池最后一個(gè)環(huán)節(jié)是電氣性能性能檢測(cè),也就是通過測(cè)量得到太陽能電池的伏安特性曲線。要測(cè)量主要參數(shù)是開路電壓、短路電流、最大功率點(diǎn)、最佳工作電壓、最佳工作電流、轉(zhuǎn)換效率等。最后根據(jù)外觀與所測(cè)參數(shù)對(duì)電池進(jìn)行分級(jí)分類。 |

| 太陽能電池組件 |

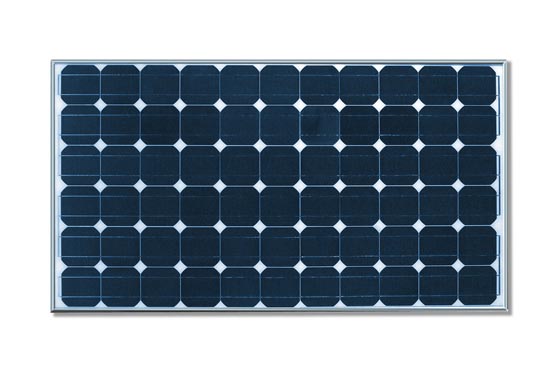

單個(gè)硅太陽能電池片的輸出電壓約0.4伏,必須把若干太陽能電池片經(jīng)過串聯(lián)后才能達(dá)到可供使用的電壓,并聯(lián)后才能輸出較大的電流。多個(gè)太陽能電池片串并聯(lián)進(jìn)行封裝保護(hù)可形成大面積的太陽電池組件,太陽電池組件是太陽能發(fā)電系統(tǒng)的基本組成單元。

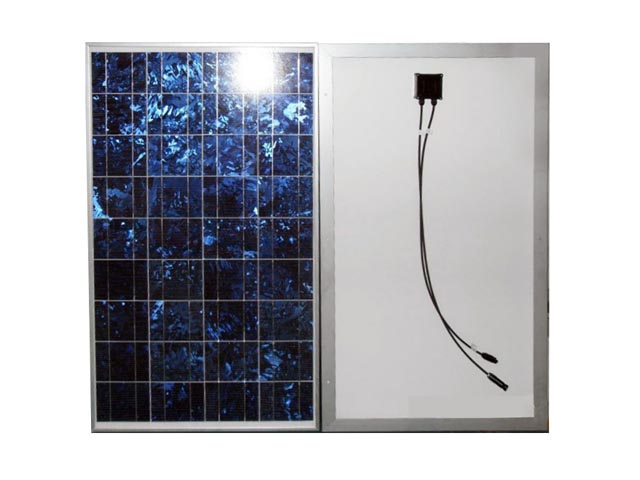

圖6是一塊太陽能電池組件,也就是常說的太陽能電池板。 |

圖6--太陽電池組件(照片來自網(wǎng)絡(luò)) |

太陽電池組件的主要生產(chǎn)過程如下。

1. 電池分選

為提高電池片的利用率,將性能一致或相近的電池片組合在一起,應(yīng)根據(jù)其性能參數(shù)進(jìn)行分類;電池測(cè)試即通過測(cè)試電池片的輸出參數(shù)(電流和電壓)的大小對(duì)其進(jìn)行分類。 2. 電池片的焊接

匯流帶為鍍錫的銅帶,使用電烙鐵和焊錫絲將匯流帶焊接到電池上面(負(fù)極)的主線上,伸出的匯流帶將與后面的電池片的背面電極相連。

通過背面焊接將N張片電池串接在一起形成一個(gè)電池串,稱為串焊,使用電烙鐵和焊錫絲將單片焊接好的電池的上面電極(負(fù)極)的伸出端焊接到下一個(gè)電池的下電極(正極)上,見圖7上圖,圖7下圖是以焊好的3個(gè)電池片。圖7中各零件相互間的尺寸比例與實(shí)際有較大差別,僅為示意圖。 |

圖7--電池片的焊接 |

將串接在一起的整個(gè)電池串的正負(fù)極焊接出引線,并檢驗(yàn)整個(gè)電池串的特性,修理有問題的電池串。

3. 疊層

太陽能電池組件的種類較多,按照封裝材料和工藝的不同與用途的不同,封裝方式也不同,下面介紹的是普通硅太陽能電池的常用封裝方式。

在電池串的上面采用鋼化玻璃封裝,有很高的強(qiáng)度與很好的透光性,可有效地保護(hù)電池片;電池片的下面采用有良好絕緣性能、能抗紫外線抗環(huán)境侵蝕的熱塑聚氯乙烯復(fù)合膜(TPT)做背面:三者之間采用熱融膠粘膜(EVA)進(jìn)行粘接,EVA透光率高,并有柔韌、耐沖擊、耐腐蝕,在熱壓下熔融固化后有很好的粘合性。封裝的層次見圖8. |

圖8--太陽能電池組件疊層結(jié)構(gòu) |

將電池串、鋼化玻璃和切割好的EVA 、TPT背板按照一定的層次敷設(shè)好,敷設(shè)時(shí)保證電池串與玻璃等材料的相對(duì)位置,調(diào)整好電池間的距離,準(zhǔn)備層壓。

4、組件層壓

將敷設(shè)好的電池組件放入層壓機(jī)內(nèi),通過抽真空將組件內(nèi)的空氣抽出,然后加熱使EVA熔化將電池、玻璃和TPT背板粘接在一起;最后冷卻取出組件。層壓工藝是太陽能電池組件生產(chǎn)的關(guān)鍵一步,層壓溫度和層壓時(shí)間根據(jù)EVA的性質(zhì)決定。

層壓時(shí)EVA熔化后由于壓力而向外延伸固化形成毛邊,所以層壓完畢應(yīng)將其切除。

7、裝框

類似與給玻璃裝一個(gè)鏡框;給玻璃組件裝鋁框,增加組件的強(qiáng)度,進(jìn)一步的密封電池組件,延長(zhǎng)電池的使用壽命。邊框和玻璃組件的縫隙用硅酮樹脂填充,各邊框間用角鍵連接。

在組件背面引線處粘接一個(gè)接線盒,以利于電池與其他設(shè)備或電池間的連接。

圖9是封裝好的單晶硅太陽能電池組件正面與反面,圖10是封裝好的多晶硅太陽能電池組件正面與反面,在反面可看到電池接線盒。 |

圖9--單晶硅太陽能電池組件正面與反面(照片來自網(wǎng)絡(luò)) |

圖10--多晶硅太陽能電池組件正面與反面(照片來自網(wǎng)絡(luò)) |

太陽能電池組件也就是常說的太陽能電池板,作為太陽能發(fā)電場(chǎng)用的尺寸較大,大的可達(dá)2米長(zhǎng)1米寬,一般為1.5m長(zhǎng),0.8m左右。也可根據(jù)需要做成不同尺寸、不同電壓、不同形狀的組件,見圖11。 |

圖11--多種尺寸的太陽能電池組件(照片來自網(wǎng)絡(luò)) |

| 8、組件測(cè)試

測(cè)試的目的是對(duì)電池的輸出功率進(jìn)行標(biāo)定,測(cè)試其輸出特性,確定組件的質(zhì)量等級(jí)。在標(biāo)準(zhǔn)光照條件(輻照度1000W/m2)下的輸出電壓一般為30至50伏,短路電流約10安培。

在實(shí)際應(yīng)用中,若干電池組件安裝在同一個(gè)支架上,串并連接后輸出,通常把這些組合在一起的太陽能電池稱為太陽能電池陣列(方陣)。

圖12是太陽能電池與太陽能電池組件的圖形符號(hào),符號(hào)是普通電池符號(hào)加個(gè)圓圈,極性與普通電池一樣,圖12下方是太陽能電池組件或陣列的常用畫法。

|

圖12--太陽電池與組件的圖形符號(hào) |

| |